Una de las razones más comunes para que el aire acondicionado pierda eficiencia es la fuga de gas . Para resolver este problema, que afecta a la mayoría de los sistemas instalados, el primer paso es detectar la fuga . ¿Sabía que existen riesgos que afectan a todos los nudos , desde evitar gastos innecesarios en energía y recarga de gas hasta dañar el planeta?

Antes de presentar cuáles son estos peligros en la fuga de gas , es importante recordar que es a través de él, el refrigerante -también conocido como «refrigerante»- que se produce el intercambio térmico en el dispositivo, absorbiendo el calor mientras se realiza el trabajo de enfriamiento del ambiente. Por lo tanto, cuando el aire acondicionado presenta alguna falla al momento de aclimatar el lugar donde se inserta, la mayoría de las veces la razón es la fuga de gas .

Contenido

- 1 Causas de una fuga de gas

- 2 Una fuga de gas en el aire acondicionado ¿Es tóxico?

- 3 Principales causas de un fuga de gas del aire acondicionado

- 4 Cómo detectar una fuga de gas en aire acondicionado

- 5 Encontrar o detectar los puntos de fuga

- 6 Fuga interna o externa

- 7 Inconvenientes de una fuga de refrigerante en tu aire acondicionado

- 8 Mantenimiento para evitar fugas

Causas de una fuga de gas

Para asegurarse que un equipo tiene una fuga de gas y no hay otra avería de por medio hay que conectar los manómetros a las correspondientes válvulas de servicio para verificar que efectivamente haya una pérdida. También hay que asegurarse, en caso de que la pérdida de gas sea mínima y no completa, de que el equipo estaba completamente cargado y no se instaló con falta de gas (un síntoma muy común de esto es la congelación en algunas partes del equipo).

Si tenemos claro lo anterior y efectivamente, según nuestras herramientas, todo apunta a una pérdida de gas, ahora toca buscarla.

Siempre que se detecte una bajada de presión en el circuito frigorífico es motivo de una fuga, por lo que antes de cargar el equipo hay que buscarla para volver a dejarlo totalmente hermético.

Una fuga de gas en el aire acondicionado ¿Es tóxico?

La fuga de gas en el aire acondicionado es tóxico. Cuando se produce una fuga de gas en el sistema de aire acondicionado, el gas refrigerante puede escapar al ambiente y ser perjudicial para la salud. El gas refrigerante contiene productos químicos que pueden causar irritación en los ojos, la piel y las vías respiratorias, así como problemas más graves si se inhalan en grandes cantidades. Es importante tomar medidas inmediatas para reparar cualquier fuga y evitar la exposición a este gas tóxico.

Principales causas de un fuga de gas del aire acondicionado

Hay diferentes defectos en el sistema que pueden causar fugas. Entre los más comunes se encuentra la fatiga de las tuberías, resultado de un aumento inesperado de la presión (por encima de la capacidad soportada) y, finalmente, la rotura de las tuberías.

Hay diferentes defectos en el sistema que pueden causar fugas. Entre los más comunes se encuentra la fatiga de las tuberías, resultado de un aumento inesperado de la presión (por encima de la capacidad soportada) y, finalmente, la rotura de las tuberías.

La falta de mantenimiento en el aire acondicionado es también un potencial para crear puntos de fuga, con la ausencia de intercambio de gases o el uso de fluidos de dudosa calidad. Vale la pena recordar que la limpieza inadecuada es otro factor de riesgo, ya que permite la presencia de impurezas en el interior del equipo y la suciedad bloquea las tuberías.

Finalmente, las fallas en la etapa de ejecución también influyen en la aparición de problemas. Por ejemplo, una soldadura mal realizada tendrá microporos, y con el tiempo estas pequeñas aberturas se expandirán.

Ahora que es posible entender las principales causas de las fugas, es el momento de hablar de la Prueba de Fugas, utilizada precisamente para detectar este problema.

Cómo detectar una fuga de gas en aire acondicionado

Para detectar una fuga de gas en el aire acondicionado tenemos que saber qué puntos de nuestra máquina de aire acondicionado son más propensos a sufrir esta avería.

– Las válvulas de servicio y las conexiones de la unidad interior es lo primero que debemos de mirar, ya que son los puntos más frecuentes donde se puede producir una fuga. Normalmente debido un fallo en la instalación o defecto de fabricación en algunas de las tuercas.

Para ver si hay fuga podemos hacer un poco de agua jabonosa y aplicar en la zona con un pincel o brocha pequeña, si hay una fuga de gas se observarán pequeñas burbujas de aire en el jabón.

Hay veces, dependiendo del tamaño de la fuga y de la posición de la máquina, que suele salirse un poco de aceite del compresor, por lo que si vemos una mancha de aceite en alguna de las conexiones lo más seguro es que haya fuga (esto ocurre más frecuentemente en la unidad exterior).

– Soldaduras externas. Son las soldaduras que ha realizado el instalador por diferentes causas. Por ejemplo en una pre-instalación para alargar unos metros las tuberías para que lleguen hasta la unidad.

Para ver si hay alguna fuga podemos repetir el paso anterior aplicando agua jabonosa.

– Soldaduras internas. Son las soldaduras que hay dentro de las unidades. De estas puede haber en una unidad cientos de ellas, por lo que una fuga de gas dentro de una unidad se podría convertir en toda una odisea (dependiendo de la magnitud de la fuga).

Estas fugas se producen bien por algún fallo en la fabricación del equipo o también son causadas por las vibraciones. Con el tiempo, si por cualquier motivo hay una soldadura debilitada, con las mismas vibraciones del funcionamiento puede llevar a desencadenar una fuga interna.

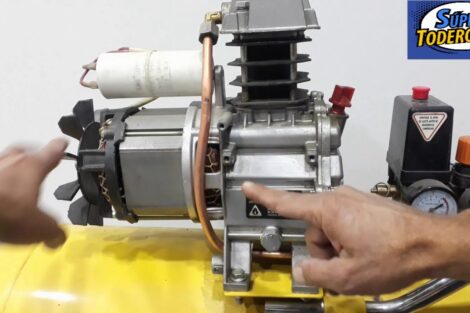

Para buscar este tipo de fugas es recomendable tener un detector de fugas (ver imagen), ya que normalmente son fugas diminutas y al haber tantas soldaduras es bastante complicado poder hallarlas.

– Tuberías defectuosas. Este caso se suele dar pocas veces pero también suele ocurrir. Por cualquier fallo de fabricación puede venir una tubería defectuosa, como por ejemplo que el cobre esté más debilitado en alguna zona. Esto con el tiempo y con el paso del refrigerante a alta presión puede dar lugar a una pérdida de gas.

El principal inconveniente de estas fugas es que muchas veces, sobre todo en pre-instalaciones, las tuberías están metidas dentro de la pared, por lo que encontrar la fuga puede ser una tarea imposible. En muchos casos cuando se detecta que la tubería es la causante del problema, se opta por hacer una nueva instalación.

Una vez llegado hasta aquí ya sabes algunas causas de por qué pierde gas un aire acondicionado. Ahora nos queda ver cómo podemos diferenciar si una fuga es interna o externa realizando unos sencillos pasos.

Hoy hablaremos de la Prueba de Fugas, algo esencial para el buen funcionamiento del sistema de aire acondicionado, teniendo en cuenta que «fugas» significa comprobar si algo está perdiendo, es decir: sin fugas. Por lo tanto, la idea es entender la necesidad de realizar esta prueba en las tuberías de gas y cómo se realiza.

Para empezar, vale la pena recordar que el propósito de la prueba de fugas en estas tuberías es examinar el sistema para asegurarse de que no hay fugas de gas, especialmente porque, si esto sucede, los problemas van más allá de la pérdida financiera con la ejecución de las reparaciones.

Las fugas en una habitación de hotel pequeña, por ejemplo, que funciona con equipos de alta potencia, son extremadamente peligrosas. Debido a que es más denso que el aire, el gas se concentrará en la parte inferior del ambiente. Si el ocupante está dormido, no notará que la cantidad de oxígeno está disminuyendo y puede terminar asfixiado.

Por lo tanto, la tubería que transporta el gas refrigerante necesita una atención redoblada, ya que está sujeta a presiones mucho más altas. Esta característica, combinada con el uso de tubos de cobre con paredes más pequeñas y el alto número de puntos de soldadura, hace que las fugas de gas ocurran con más frecuencia que las fugas de agua, por ejemplo, de ahí la importancia de realizar la prueba de fugas. Antes de hablar sobre cómo realizar esta prueba, veamos cuáles son las causas de este problema:

Encontrar o detectar los puntos de fuga

Un gran error en este proceso es simplemente recargar el gas y no preocuparse por buscar puntos de fuga. Esta práctica, además de generar pérdidas económicas, causa problemas para el medio ambiente. Después de todo, el gas refrigerante es perjudicial para la capa de ozono. Por lo tanto, tenga en cuenta y sepa que el ensayo de fugas debe ser realizado correctamente, es decir, por un profesional técnico cualificado que comprenda su importancia.

Fuga interna o externa

Imagina que tienes un aparato de aire acondicionado que no tiene ni gota de gas y tampoco tienes manera de dar con la fuga. Pues bien, lo que tenemos que hacer es dividir el circuito por zonas para asegurarnos en qué zona está la dichosa fuga.

El circuito podemos dividirlo en: Unidad interior, instalación y unidad exterior. Podemos dividir el circuito en tres partes pero, ¿Cómo lo hacemos?

Para ello tenemos que desconectar la las dos unidades del circuito frigorífico (las tuberías). A continuación lo que vamos a hacer es una prueba de estanqueidad uniendo las dos partes del circuito.

En la unidad interior unimos las dos tuberías (alta y baja) mediante un trozo de tubo poniéndole un obús para poder meterle presión al circuito.

Tanto en la unidad exterior como en las tuberías hacemos lo mismo, de manera que creamos 3 circuitos cerrados y con un obús para poder meterle presión (en la unidad exterior simplemente tenemos que cerrar las 2 válvulas de servicio, alta y baja, y ya tenemos el circuito cerrado). Ahora le hacemos vacío a cada circuito y le metemos bien, o una carga del mismo refrigerante o nitrógeno. Apuntamos la presión a la que dejamos los circuitos y pasadas una 24 o 48 horas volvemos a comprobar qué circuito a tenido pérdidas. De esta manera hemos dividido nuestra instalación en 3 partes y vemos en qué parte está la fuga.

Inconvenientes de una fuga de refrigerante en tu aire acondicionado

Para el consumidor

La primera situación es la pérdida de eficiencia y por lo tanto la reducción del confort térmico deseado por los usuarios, con impactos negativos en el bienestar y la productividad. El segundo es el aumento del consumo de energía eléctrica, ya que el sistema está programado para controlar la temperatura de salida, que si está por debajo de la configurada, hace que el compresor aumente su esfuerzo, consumiendo así más energía. La energía cuesta mucho, todos lo sabemos.

Las personas que usan el dispositivo mientras hay una fuga terminan gastando mucho dinero , gastando inútilmente en recarga de gas y consumo excesivo de energía. En este momento, es muy importante observar y asegurarse de este problema con el técnico, que debe eliminar los puntos de fuga, para que ya no sea necesario gastar en recargar el fluido.

Las personas que usan el dispositivo mientras hay una fuga terminan gastando mucho dinero , gastando inútilmente en recarga de gas y consumo excesivo de energía. En este momento, es muy importante observar y asegurarse de este problema con el técnico, que debe eliminar los puntos de fuga, para que ya no sea necesario gastar en recargar el fluido.

El concepto » Buenas prácticas » define que lo correcto es hacer un mantenimiento preventivo, de vez en cuando, para que el sistema funcione en condiciones ideales y sin residuos. Las Buenas Prácticas, además de reducir costes, aumentan la vida útil de los sistemas de aire acondicionado y refrigeración.

Para el instalador

Tiempo y trabajo desperdiciado. Por no hablar de su propia credibilidad profesional, pudiendo perder la confianza de los clientes al volver siempre al mismo problema. No saber cómo identificar y eliminar las fugas de gas es una falta muy grave para el técnico, poniendo en juego su propio nombre en el momento en que no puede detectar y resolver uno de los problemas más comunes en los sistemas de refrigeración (a menudo desconocido por los usuarios) y cómo resolverlo, lo que va en contra de las buenas prácticas de refrigeración de las que hablábamos anteriormente, que deben ser realizadas por quienes trabajan en el sector.

Para la clase «técnica» en su conjunto, sigue existiendo el riesgo de la mala fe de algunos «profesionales», fieles practicantes de las tecnologías «gambiarra, astucia y engaño traído», que mantienen la práctica de las repetidas recargas de gas a propósito, como estrategia de negocio a lo largo del tiempo, omitiendo a los clientes el verdadero fracaso y aprovechándose financieramente de él. Aunque puede llevar un tiempo, acciones como ésta ahuyentarán a la gente que contrata este tipo de «profesional», tarde o temprano, siendo vergonzoso para la industria cuando estas «categorías» de profesionales se confunden en el mercado.

Recordar que repudiamos estas actitudes . Cuando se le llame para hacer un mantenimiento, ya sea preventivo o correctivo, demuestre la calidad de su trabajo para seguir siendo recompensado justamente!

Por otro lado, también hay una gran evolución tecnológica y por lo tanto el técnico puede no haber tenido todavía conocimiento de una novedad, por lo que la actualización continua a través de lecturas técnicas, cursos, visitas a ferias de la industria, atención a nuevos productos y tecnologías e incluso el intercambio de información con otros técnicos, profesionales de la venta al por menor y fabricantes son ESENCIAL, reduciendo la posibilidad de retraso técnico y que el técnico caiga en la ignorancia.

Por otro lado, también hay una gran evolución tecnológica y por lo tanto el técnico puede no haber tenido todavía conocimiento de una novedad, por lo que la actualización continua a través de lecturas técnicas, cursos, visitas a ferias de la industria, atención a nuevos productos y tecnologías e incluso el intercambio de información con otros técnicos, profesionales de la venta al por menor y fabricantes son ESENCIAL, reduciendo la posibilidad de retraso técnico y que el técnico caiga en la ignorancia.

Para el aire acondicionado

Además de los riesgos y pérdidas -para el cliente y el técnico- que hemos explicado anteriormente, no podemos olvidar los problemas que la fuga de gas ha traído al propio sistema. Además de causar la pérdida de eficiencia y forzar el mantenimiento correctivo para reparar la falla, un efecto común en el equipo es el desgaste acelerado de sus partes , por ejemplo, e incluso puede llegar al compresor, que es el corazón del aire acondicionado.

Además de los riesgos y pérdidas -para el cliente y el técnico- que hemos explicado anteriormente, no podemos olvidar los problemas que la fuga de gas ha traído al propio sistema. Además de causar la pérdida de eficiencia y forzar el mantenimiento correctivo para reparar la falla, un efecto común en el equipo es el desgaste acelerado de sus partes , por ejemplo, e incluso puede llegar al compresor, que es el corazón del aire acondicionado.

Si el sistema está con baja carga de fluido, el dispositivo no funciona correctamente, dejando que se desee en climatización y sobrecargando todas las partes y componentes, lo que además de aumentar y gastar mucho en energía, condena al sistema reduciendo su vida útil.

Por lo tanto, es REALIDAD que los riesgos involucran a todos , una cosa lleva a la otra y se convierte en una pérdida a gran escala. Eso es: TODAS LAS PÉRDIDAS .

Mantenimiento para evitar fugas

Como ya se mencionó durante esta publicación, el mantenimiento preventivo previene la aparición de problemas como la fuga de fluidos y puede evitar otros problemas futuros que dañan el aire acondicionado, por lo que es la mejor práctica para eliminar todos los riesgos que presentamos aquí.

Por lo tanto, lo ideal es hacer el mantenimiento periódicamente, cada 6 meses en periodos de gran uso del dispositivo y como máximo anualmente para comprobar si hay alguna falla en el sistema de su equipo.

Por lo tanto, lo ideal es hacer el mantenimiento periódicamente, cada 6 meses en periodos de gran uso del dispositivo y como máximo anualmente para comprobar si hay alguna falla en el sistema de su equipo.

Podéis estar atentos y seguir todas las noticias y orientaciones sobre este tema en la página web http://boaspraticasrefrigeracao.com.br/, que está indicada tanto para los consumidores como para los profesionales del sector. El portal ofrece algunos folletos muy útiles para poner en práctica esta idea .

Dadas las posibles soluciones a la fuga de gas, usted sabe ahora cómo funciona y cuáles son los riesgos para usted a medida que atraviesa esta situación. Por lo tanto, siempre aprecie la atención que le brindamos y busque alternativas adecuadas cuando resuelva este problema común en los hogares y negocios. Es bueno para ti y para todos. Es bueno para el mundo .

La fuga de gas en el aire acondicionado es tóxico. Cuando se produce una fuga de gas en el sistema de aire acondicionado, el gas refrigerante puede escapar al ambiente y ser perjudicial para la salud. El gas refrigerante contiene productos químicos que pueden causar irritación en los ojos, la piel y las vías respiratorias, así como problemas más graves si se inhalan en grandes cantidades. Es importante tomar medidas inmediatas para reparar cualquier fuga y evitar la exposición a este gas tóxico.

117 Comentarios